GREUBEL FORSEY | BESUCH VOR ORT

» Es wäre nicht stimmig, wenn wir Kompromisse machen würden

Perfektion bis ins letzte Detail, Akribie beim Verzieren und Veredeln, aufwendige Technik für komplexe Tourbillons – beim Unternehmen in La Chaux-de-Fonds gelten eigene Regeln. Ein Besuch vor Ort.

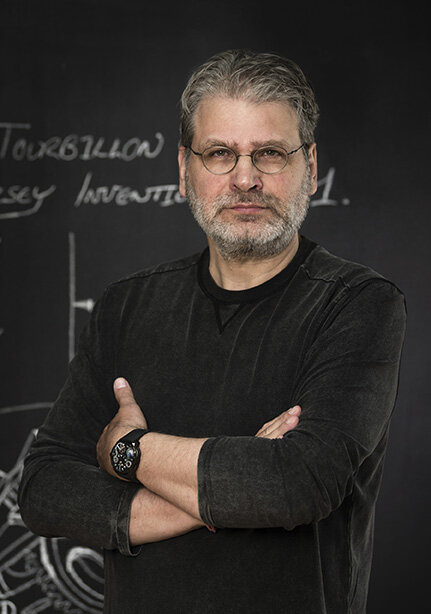

Pierre-André Schmitt

Wahre Perfektion taucht mitunter an unerwarteten Orten auf – im Fall der Uhrenmarke Greubel Forsey zum Beispiel bei den Schrauben. Natürlich kennt man das Unternehmen vor allem als unangefochtenen König des Tourbillons, niemand kann in dieser Sparte der jungen Marke aus La Chaux-de-Fonds das Wasser reichen, niemand hat dazu mehr beigetragen. Aber genauso pingelig, wie der Brite Stephen Forsey und der gebürtige Elsässer Robert Greubel in dieser Königsklasse der Uhrmacherei agieren, sind sie exzessiv detailversessen, wenn es um die Anforderungen an vermeintlich ganz banale Teile geht, an die Schrauben zum Beispiel.

Mit Folgen: Wo anderswo die Décolletage-Maschine alle 15 Sekunden eine Schraube ausspuckt, braucht man bei Greubel Forsey allein für den maschinellen Teil der Produktion geschlagene vier Minuten pro Stück. Dass solches Streben nach Perfektion bei jedem Buchhalter angesichts der Mehrkosten zu tiefen Depressionen führen muss, ficht Stephen Forsey nur wenig an: «Es gibt für uns keine Alternative», sagt er. «Sonst haben wir dann beim Polieren des Teiles ein Massaker.»

Im Fall der Schrauben heisst das zum Beispiel, dass das 0,35 Millimeter kurze Gewinde der Spiralklötzchen-Schraube vier bis fünf Mal durch die Maschine muss, bis die Oberflächen wirklich perfekt sind. Beim nur gerade 0,5 Millimeter breiten Kopf ist eine Abschrägung Ehrensache, Chanfrein nennt sie der Uhrmacher für gewöhnlich, auch hier sind mehrere Durchgänge nötig. Die Abschrägung gibt es sowohl beidseitig längs zum Schraubenschlitz als auch – akkurat ausgeführt – aussen am Schraubenkopf, und zwar sowohl oben wie unten.

Stephen Forsey steht im weissen Kittel im Décolletage-Raum und kontrolliert eine Spiralklötzchen-Schraube durchs Binokular. Den Einwand, der Aufwand für das Teilchen sei doch nun wirklich übertrieben, lässt er nicht gelten: «Am Ende des Tages nehmen Sie das optisch wahr, es wäre nicht stimmig, wenn wir hier Kompromisse machen würden.»

Das Beispiel zeigt: Bei Greubel Forsey haben sich zwei manische Spitzenuhrenmacher gefunden, zwei Verrückte, die niemals nur das Optimum anstreben. Sie wollen das absolute Maximum – das Unmögliche am liebsten. Die mechanische Uhrmacherei sei fertig erfunden, heisst es oft, diesen Satz brachte die zwei Männer schon immer in Rage, und die Opposition dagegen hat sie seinerzeit zusammengeführt: Robert Greubel, der in Frankreich Uhrmacher gelernt und unter anderem federführend an der Grande Complication von IWC gearbeitet hatte. Und Stephen Forsey, schon immer mechanikbegeistert, der unter anderem beim Luxusgüterhersteller Asprey in London Uhren restauriert hatte. Bei Renaud & Papi in Le Locle hatten sie sich kennengelernt.

Knacknüsse

Heute steht die aus ihren Namen zusammengesetzte Marke für renommierte Tourbillon-Spezialitäten, von denen Sammler und Connaisseurs mit Ehrfurcht reden: Quadruple Tourbillon, Double Balancier, Tourbillon 24 Secondes Incliné, Differentiel d’Égalité, Grande Sonnerie, QP à Équation und viele andere.

Von Anfang an, als sie noch angestellt waren, hatten die beiden Uhrenfans in der Freizeit am Thema Tourbillon getüftelt, an der Frage vor allem, wie dieser mechanische Wirbelwind, der in der meist vertikal getragenen Taschenuhr durchaus Sinn gemacht hatte, auch in der ganz anders positionierten Armbanduhr zu Verbesserungen der Ganggenauigkeit führen könnte.

Stephen Forsey hat, wenn er solche Knacknüsse angeht, seine eigene Philosophie. «Es gibt in der Uhrmacherei keine Probleme», pflegt er zu sagen, «es gibt höchstens einen Mangel an Lösungen.» Und ihre Lösung fanden die beiden Uhren-Maniacs relativ rasch – das um 30 Grad abgewinkelte Doppeltourbillon, Double Tourbillon 30° genannt. Aus Meccano-Teilchen bauten sie erste Modelle im Überformat, um ihre theoretischen Überlegungen zu kontrollieren.

Die Konstruktion hat den Vorteil, gravitationsbedingte Abweichungen einer Uhr nicht nur in der Senkrechten, sondern in allen Positionen zu kompensieren. Das gute Stück war 2004 an der Baselworld eine Sensation, Sammler wedelten mit der Kreditkarte, «50 Bestellungen gingen ein», erinnert sich Forsey.

100 Angestellte, 100 Uhren

Die Entwicklung, man kann es fast nicht genug betonen, macht mechanisch Sinn. In Testreihen kamen die zwei Firmengründer für eine Uhr mit konventioneller Hemmung auf eine Gangabweichung von 10 Sekunden pro Tag. Bei einer Uhr mit Tourbillon waren es 7, beim Double Tourbillon 30° 3,5 bis 4 Sekunden. Für die Double Tourbillon 30° Technique wurde später beim Concours international de chronométrie sogar eine Abweichung von nur 0,3 bis 0,8 Sekunden pro Tag gemessen.

Heute – 15 Jahre und zwei Monate nach der Firmengründung, wie Stephen Forsey sagt – beschäftigt die Marke 100 Angestellte. Rund 100 Uhren werden jährlich gebaut, viel mehr werden es wohl nie werden, man finde einfach nicht das nötige Personal. 25 verschiedene Kaliber hat Greubel Forsey entwickelt, die Signature 1 hat 190 Komponenten, die Grande Sonnerie 935 – darunter selbst entwickelte doppelte Kathedralen-Tonfedern für einen optimalen Klang im wasserdichten Gehäuse. 90 Prozent der Komponenten werden selber gemacht, dazu gehört auch die Spiralfeder.

Die vielleicht verrückteste Abteilung liegt ziemlich genau nach Norden ausgerichtet – so hat man innen am wenigsten störende Schatten – und beherbergt rund 20 Leute. Ihr Job: Dekoration und Veredelung. Sie perlieren, anglieren, gravieren, ziselieren, bringen verschiedenste Schliffe an und beherrschen alle Formen des Polierens bis hin zur Spiegelpolitur. Auch für Teile übrigens, die kein Mensch je sehen wird, weil sie irgendwo tief im Uhrwerk versteckt sind. Schon eine Zahl verrät, mit welcher Akribie das hier getan wird: Im Durchschnitt bearbeitet jeder Angestellte die Teile für fünf Uhren pro Jahr.

Am Schluss, wenn es ganz fein sein muss, hilft beim Polieren übrigens Mutter Natur. Die Eigenschaften eines Enzian-Stengels mit einem Hauch Polierpaste bleiben für den Finish unübertroffen. Nach Maschinen sucht man im grossen Dekorationssaal vergeblich, hier ist pure Handarbeit angesagt.

Die Abteilung, man ahnt es, liegt den beiden Firmengründern sehr am Herzen. Denn die Bewahrung alter Uhrmachertechniken ist für sie eigentliche Mission, aus diesem Grund haben sie auch das Projekt Naissance d’une Montre aus der Taufe gehoben, bei der es um nichts anderes geht. Seit 2017 sind mit Naissance d’une Montre 2 auch Dominique Buser und Cyrano Devanthey (siehe WATCH AROUND Nr. 24) sowie Urwerk dabei.

Am Genfer Uhrensalon SIHH 2014 präsentierte Greubel Forsey den ersten eigenen Ewigen Kalender – selbstverständlich mit Tourbillon und überdies gleich mit einer originellen Anzeige der Zeitgleichung (siehe WATCH AROUND Nr. 38) auf der Rückseite. 624 Komponenten hat es in der Uhr, die so gebaut wurde, dass jeder Manipulationsfehler ausgeschlossen ist. Überdies lässt sich das Datum, anders als bei vielen Modellen der Haute Horlogerie, ganz einfach über die Krone einstellen, vorwärts wie auch rückwärts. Das ist, wenn es darum geht, im Schaltjahr vom 28. Februar auf den 1. März zu springen, schon kompliziert genug – «für zurück», so sagt Stephen Forsey, «war es schon eine ziemliche Knacknuss».

Aber auch dazu hat er seine Theorie: «Das Schwierigste ist es oft, sich die richtige Frage zu stellen.» Habe man die richtige Frage, ergebe sich die Lösung fast von allein. |

Aus Watch Around N° 40

August/September 2019

INHALTSVERZEICHNIS:

Klokers | Unwort Komplikation | Baselworld | Jaeger-LeCoultre | Maurice Lacroix Aikon | Das Modul | Interview Wilhelm Schmid, CEO A. Lange & Söhne | Alvaro Maggini, Panerai | Frederique Constant | Hegid | Greubel Forsey | Oscillon | DuBois et fils | Chronometrie-Wettbewerbe | MB-Microtec

LESEN SIE AUCH:

32 | Max Büsser | Der Karl Lagerfeld der Uhrenbranche.